中国智能制造装备行业技术水平 计算机软硬件及外围设备制造的双轮驱动

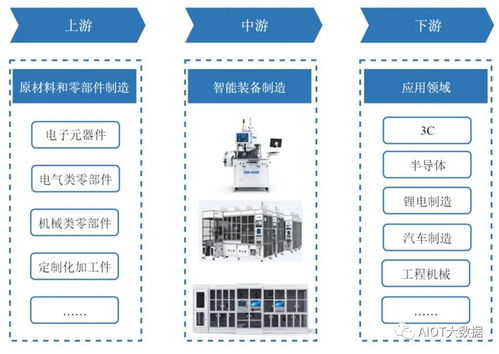

智能制造装备是“中国制造2025”战略的核心,其技术水平直接决定了制造业转型升级的深度与广度。其中,计算机软硬件及外围设备制造不仅是智能制造系统的“大脑”与“感官”,更是驱动整个行业技术迭代与创新的关键引擎。当前,中国在该领域的技术水平呈现出基础夯实、局部突破、生态初成、挑战犹存的发展态势。

一、 硬件基础:从追赶迈向并跑,关键环节寻求自主

在硬件层面,中国在通用计算机、服务器、工业控制计算机、数据采集卡等基础设备制造领域已形成完整产业链,产能与技术水平位居世界前列。高端核心硬件的自主可控仍是重中之重。国产CPU(如龙芯、鲲鹏、飞腾)、GPU以及用于工业互联网的高端传感器、工业机器人的精密减速器与伺服系统等领域取得显著突破,部分产品性能已达到或接近国际主流水平,正在从“可用”向“好用”迈进。边缘计算网关、工业智能相机等专用外围设备的研发与应用也日益广泛,为智能制造现场数据的实时处理与反馈提供了坚实硬件支撑。

二、 软件系统:工业软件成焦点,平台化与智能化并进

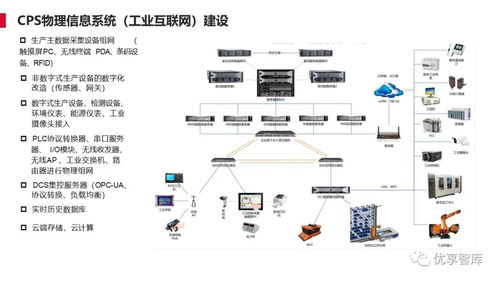

软件是智能制造的灵魂。中国在操作系统(特别是工业场景的定制化系统)、工业软件开发工具等方面持续投入。最具代表性的进展体现在工业互联网平台与工业APP的蓬勃发展上。国内已涌现出一批具有影响力的跨行业、跨领域工业互联网平台,它们整合了物联网、大数据、人工智能等技术,为制造企业提供设备上云、业务上云、数据分析与智能决策服务。计算机辅助设计(CAD)、制造执行系统(MES)、产品生命周期管理(PLM)等核心工业软件的国产化替代进程加速,虽在高端市场与工程经验积累上与国际巨头尚有差距,但已在众多行业应用中站稳脚跟。人工智能算法的嵌入,使得生产调度、质量检测、预测性维护等软件模块的智能化水平显著提升。

三、 系统集成与互联互通:标准引领,构建数字孪生

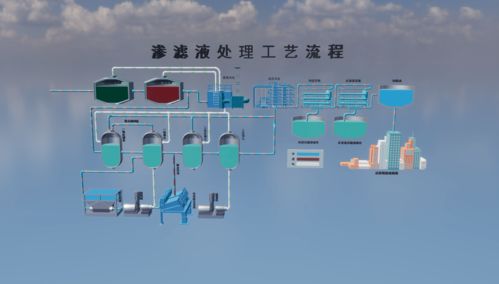

智能制造装备水平的另一重要标志是系统集成能力。中国在推动设备互联互通、数据采集标准(如OPC UA)、工业网络协议等方面制定了系列国家标准,促进了不同品牌、不同年代的装备与计算机系统的集成。基于高性能计算机与先进软件构建的“数字孪生”技术,正在从概念验证走向工厂实际应用。通过软硬件协同,在虚拟空间中完整映射物理车间的运行状态,实现工艺仿真、生产优化和远程运维,这代表了当前技术集成的前沿方向。

四、 挑战与未来趋势

尽管进步显著,挑战依然严峻:高端芯片等“卡脖子”技术依赖尚未根本解除;工业软件底层内核、算法与高端应用的成熟度和生态完整性有待加强;数据安全、网络安全体系需伴随智能化升级同步完善。

中国智能制造装备的技术发展将更加聚焦于:

- 硬件的泛在智能:发展集成AI算力的智能工控机、智能传感器等,使硬件本身具备边缘智能。

- 软件的云化与开源:基于云的工业软件即服务(SaaS)模式普及,以及开源工业软件生态的培育。

- 软硬深度融合:针对特定工业场景(如精密加工、复杂装配)的专用计算架构与算法联合优化,实现性能与能效的极致提升。

- 安全可信体系:构建贯穿硬件、软件、网络、数据的一体化安全防护技术体系。

中国智能制造装备行业在计算机软硬件及外围设备制造领域已建立起较为完整的技术体系,并正通过自主创新与集成应用,不断向价值链高端攀升。软硬件的协同突破与深度融合,将持续为中国制造业的智能化转型注入核心动能。

如若转载,请注明出处:http://www.jingxin-keji.com/product/48.html

更新时间:2026-03-03 13:13:28