浅谈电动汽车起火原因分析及消防安全管理对策——兼论计算机软硬件及外围设备制造行业的应用启示

随着全球能源结构转型和‘双碳’目标的推进,电动汽车产业迎来了爆发式增长。与之相伴的电池起火、热失控等安全事故也频繁见诸报端,引发了社会各界对电动汽车消防安全的高度关注。与此以计算机软硬件及外围设备制造为代表的精密制造业,其生产环境对消防安全同样有着严苛要求。本文旨在分析电动汽车的主要起火原因,探讨综合性消防安全管理对策,并尝试从计算机硬件制造领域的先进消防管理实践中汲取经验,为构建更安全的电动汽车生态系统提供跨行业思路。

一、 电动汽车起火原因深度分析

电动汽车的火灾隐患主要源于其核心部件——动力电池系统,其起火原因可归结为以下几个层面:

- 电池本体缺陷:这是最根本的原因之一。包括电芯制造过程中的杂质混入、电极涂层不均、隔膜瑕疵等微观缺陷,在长期使用中可能引发内部短路。电池包在组装过程中的焊接不良、结构设计缺陷导致机械应力集中,也可能在碰撞或振动中引发故障。

- 热失控链式反应:锂离子电池在过充、过放、外部短路或内部短路时,会产生大量热量。若散热系统(BMS热管理)失效,热量积聚会触发电池内部分解反应,释放更多热量和可燃气体,形成难以阻断的热失控,最终导致明火或爆炸。

- 外部滥用与事故:剧烈碰撞导致电池包结构破损、短路;车辆涉水后电池系统密封失效进水;不规范充电(使用不匹配充电桩、充电线路老化)导致的电气故障等。

- 系统监控与管理失效:电池管理系统(BMS)是电池的‘大脑’。其硬件故障或软件算法缺陷可能导致对电池状态(电压、温度、绝缘)的监测失灵,无法及时预警或采取保护措施,错过干预窗口期。

二、 综合性消防安全管理对策

针对上述原因,消防安全管理需贯穿电动汽车的研发、生产、使用、报废全生命周期,形成“预防-预警-控制-善后”的闭环。

- 强化源头设计与制造管控:借鉴计算机高端硬件制造中对洁净度、工艺一致性和精密检测的极致追求,提升电芯及电池包生产的工艺标准和质检水平。引入更可靠的电池材料体系(如固态电池),优化电池包结构设计与热管理方案。

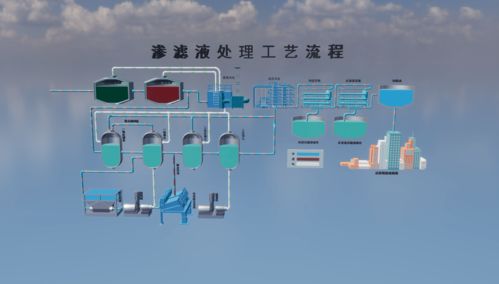

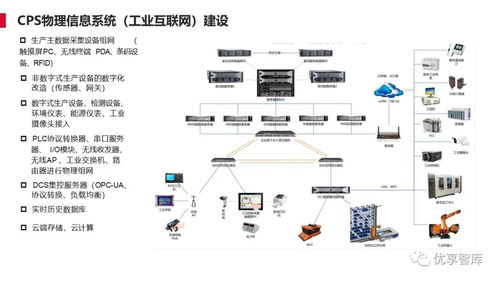

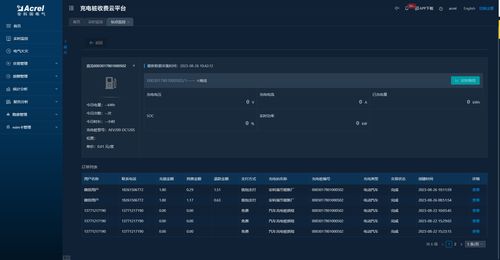

- 构建智能预警与监控系统:利用物联网、大数据和人工智能技术,增强BMS的智能化水平。开发基于多参数融合(如电压、温度、气体、形变)的早期火灾预警算法。推动车辆数据与云端平台的实时交互,实现远程安全监控和风险预判。

- 完善充电基础设施与使用规范:加强充电桩、换电站等设施的消防安全设计和定期检测。通过用户教育,普及安全充电知识,避免私拉电线、过度充电等危险行为。

- 研发专用灭火技术与应急方案:针对锂离子电池火灾特点(温度高、易复燃、伴有毒气体),研发和配备专用灭火剂(如全氟己酮)及灭火装置。制定标准化的消防救援规程,对消防员进行专业培训。

- 健全全生命周期管理体系:建立从电池编码、使用追踪到退役评估、梯次利用及最终回收的全程可追溯管理体系,确保每个环节的风险可控。

三、 计算机软硬件制造行业的应用启示

计算机软硬件及外围设备制造行业,尤其是芯片制造、精密组装车间,长期面临着对静电、粉尘、温湿度极其敏感且价值高度集中的消防挑战。其管理经验可为电动汽车行业提供宝贵借鉴:

- ‘洁净’与‘隔离’理念:高端电子制造在防火中强调源头控制,通过维持洁净环境消除可燃粉尘,这与控制电池生产环境异曲同工。其将高风险区域(如化学品存放、老化测试区)进行物理隔离和重点防护的思路,可直接应用于电池测试、充电站布局。

- 高度自动化的消防系统:计算机数据中心和精密车间普遍安装极早期烟雾探测(如VESDA)、智能温感探头和快速响应的气体灭火系统。这种基于灵敏探测和快速抑制的自动化方案,对于扑救初期的电池热失控至关重要。

- 数字孪生与仿真模拟:在硬件设计阶段,该行业广泛运用仿真软件进行热设计、应力分析和失效模拟。电动汽车行业可深化此应用,在虚拟空间中模拟各种滥用场景下的电池行为,优化安全设计,防患于未然。

- 严格的供应链与流程管理:从元器件采购到成品测试,计算机行业建立了严苛的可靠性标准和追溯流程。这启示电动汽车行业应建立更强大的供应链质量管控体系,确保每个电芯、每个BMS芯片都符合最高安全规格。

结论

电动汽车的消防安全是一个涉及材料科学、电化学、热管理、电子控制、信息技术和应急管理的复杂系统工程。单纯依靠事后补救远不足够,必须建立从前端设计到终端处置的全方位、智能化防护网络。通过深入分析起火机理,并跨界借鉴如计算机软硬件制造等成熟行业在精密防护和流程管控上的先进经验,我们可以更系统、更科学地构建电动汽车的消防安全体系,从而推动这一战略性新兴产业在安全的前提下行稳致远,为绿色出行提供坚实保障。

如若转载,请注明出处:http://www.jingxin-keji.com/product/45.html

更新时间:2026-03-03 06:16:05