智能制造赋能 设备上云、互联互通与全厂数字化管理在计算机设备制造中的应用

在当今以数据驱动为核心的工业4.0时代,智能制造已成为全球制造业转型升级的核心方向。对于计算机、软硬件及外围设备制造这一技术密集型行业而言,其生产过程本身就对精度、效率和灵活性有着极高要求。将智能制造理念深度融入,通过设备上云、实现互联互通,并构建全厂数字化管理体系,不仅是提升竞争力的关键,更是面向未来发展的必然选择。

一、 设备上云:从物理资产到数据资产的跃迁

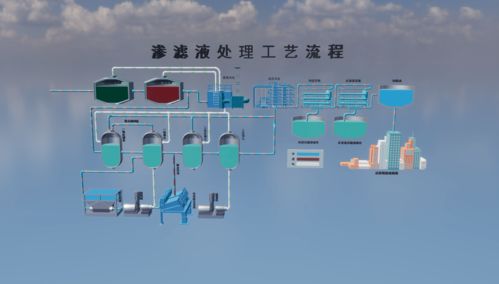

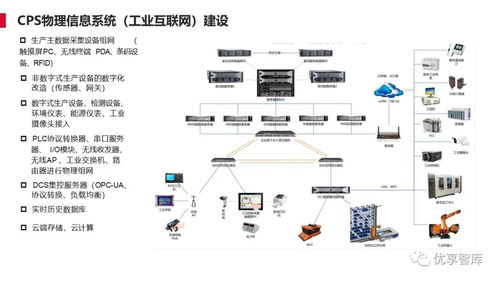

设备上云是智能制造的基础层。传统制造企业中,数控机床、贴片机、检测仪器、装配机器人等关键生产设备往往是“信息孤岛”,其运行状态、工艺参数、故障日志等数据难以被实时获取与分析。通过为这些设备加装智能传感器、数据采集模块和边缘计算网关,将其关键数据实时、安全地传输至云端工业互联网平台,便完成了从“哑设备”到“智能终端”的转变。

在计算机设备制造中,这意味着:

- 实时监控与预测性维护:云端平台可对精密主板的焊接温度、芯片贴装压力、硬盘测试良率等关键参数进行7x24小时监控,通过算法模型预测部件磨损或故障风险,变被动维修为主动维护,极大减少非计划停机。

- 工艺参数优化与追溯:每一批次产品生产时的设备参数、环境数据均可上云存储,形成完整的数字孪生档案。当出现质量波动时,可迅速回溯并定位问题根源,同时通过大数据分析,持续优化工艺参数,提升产品一致性与可靠性。

二、 互联互通:构建协同高效的柔性生产网络

设备上云解决了数据采集问题,而互联互通则旨在打破系统与部门间的壁垒。它要求企业的制造执行系统(MES)、企业资源计划(ERP)、产品生命周期管理(PLM)、供应链管理(SCM)以及上云的设备数据之间,能够基于统一的协议和标准进行数据交换与业务协同。

对于产品迭代迅速、定制化需求增多的计算机设备制造业,互联互通的价值尤为凸显:

- 柔性生产与快速响应:当ERP接收到一个定制化服务器订单时,指令可自动下发至MES,MES随即调度相应的云化生产线设备,调整工装夹具和加工程序,实现从订单到生产的无缝对接,支持小批量、多品种的柔性制造。

- 供应链透明协同:通过与关键供应商系统的互联,企业能实时掌握芯片、内存、PCB板等核心元器件的库存、在途与质量信息,实现精准的物料齐套检查与供应预警,缓解“缺芯”等供应链风险。

- 研发与制造闭环:PLM中的产品设计变更可实时同步至生产端,而生产端反馈的装配难点、测试数据也能回流至研发部门,用于改进下一代产品设计,加速创新循环。

三、 全厂数字化管理:驱动决策与价值创造

在设备全面互联、数据充分汇聚的基础上,全厂数字化管理是智能制造的“大脑”。它通过对海量、多源的数据进行整合、建模与分析,将洞察转化为覆盖生产、质量、能耗、人员等全方位的优化行动。

具体到计算机设备制造工厂:

- 生产运营全景可视:通过数字孪生技术,在虚拟空间中1:1还原整个工厂,管理者可实时洞察每条产线的产能利用率、订单履约进度、设备综合效率(OEE),实现透明化管理。

- 质量管控智能化:整合来自自动光学检测(AOI)、在线测试(ICT)以及云化检测设备的数据,利用人工智能图像识别和统计分析,实现缺陷的自动分类、根因分析和质量趋势预测,将质量控制从事后抽检转向全过程预防。

- 能效与碳足迹精细管理:实时监测各车间、各设备的能耗数据,结合生产计划,优化设备启停策略和工厂用能结构,在降低运营成本的为满足全球日益严格的环保与碳披露要求提供精准数据支撑。

- 数据驱动的科学决策:从经验驱动转向数据驱动。例如,基于历史数据模型,优化排产计划以最小化换线时间;分析设备绩效数据,制定更科学的投资与淘汰策略;通过人员技能与生产效率关联分析,规划精准培训。

对计算机、软硬件及外围设备制造企业而言,推进智能制造并非简单的技术叠加,而是一场以数据为纽带,深度融合OT(运营技术)与IT(信息技术)的深刻变革。设备上云是“感知”的起点,互联互通是“协同”的脉络,全厂数字化管理则是“智慧”的结晶。三者环环相扣,共同构建起一个响应迅速、质量卓越、成本可控、绿色可持续的现代化制造体系。在这场变革中,先行者将不仅能稳固自身在产业链中的关键地位,更能塑造面向未来的全新核心竞争力。

如若转载,请注明出处:http://www.jingxin-keji.com/product/44.html

更新时间:2026-03-03 06:59:37